چرا روانکار صنعتی نامناسب، هزینه تعمیرات را چند برابر میکند؟

چرا انتخاب نادرست روانکار صنعتی، هزینه تعمیرات را به شکل پنهان چند برابر میکند؟

در صنایع بزرگ، اغلب تصمیمهای پرهزینه نه بهدلیل خطاهای بزرگ، بلکه بهواسطه انتخابهای بهظاهر ساده گرفته میشوند. روانکار صنعتی یکی از همین انتخابهاست؛ محصولی که در بسیاری از سازمانها هنوز بهعنوان یک آیتم مصرفی کمریسک دیده میشود، در حالی که در عمل، یکی از مؤثرترین عوامل در تعیین عمر تجهیزات، پایداری تولید و هزینههای تعمیرات است.

تجربه عملی در واحدهای صنعتی نشان میدهد بخش قابل توجهی از خرابیهای زودرس تجهیزات، نه به طراحی ضعیف یا خطای اپراتوری، بلکه به انتخاب یا مدیریت نادرست روانکار بازمیگردد؛ مسئلهای که آثار آن بهتدریج و اغلب زمانی آشکار میشود که هزینه اصلاح دیگر ساده نیست.

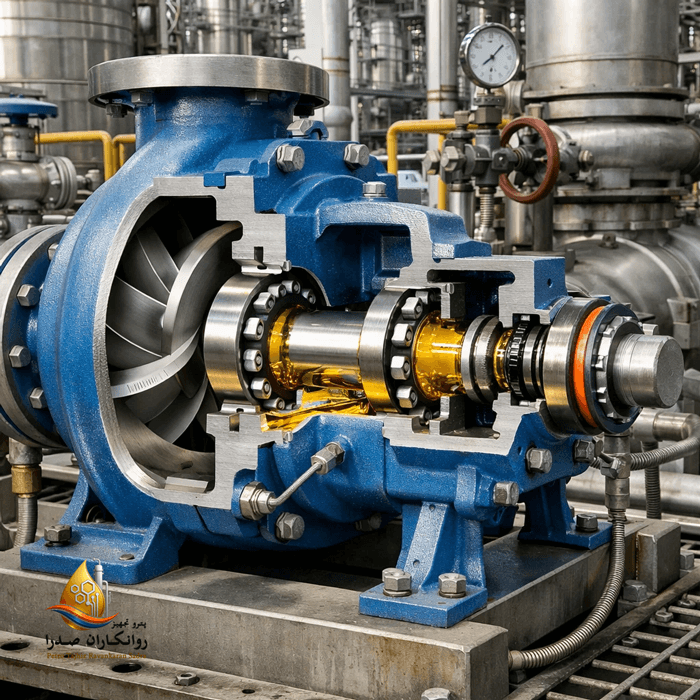

روانکار؛ یک مؤلفه مهندسی، نه یک کالای مصرفی

از نگاه مهندسی نگهداری و تعمیرات، روانکار بخشی از سیستم عملکردی تجهیز است، نه یک ماده جانبی. روانکار مناسب باید بتواند بهطور همزمان نقشهای متعددی را ایفا کند:

– ایجاد فیلم پایدار بین سطوح در شرایط بار و سرعت متغیر

– کنترل و انتقال حرارت از ناحیه تماس

– محافظت شیمیایی در برابر اکسیداسیون، خوردگی و آلودگی

– کاهش ارتعاش، نویز و تنشهای سطحی

– کمک به پایش وضعیت تجهیز از طریق آنالیز روغن

وقتی این الزامات بهدرستی پاسخ داده نشود، تجهیز ممکن است همچنان کار کند، اما با هزینهای پنهان که بهمرور چند برابر میشود.

—

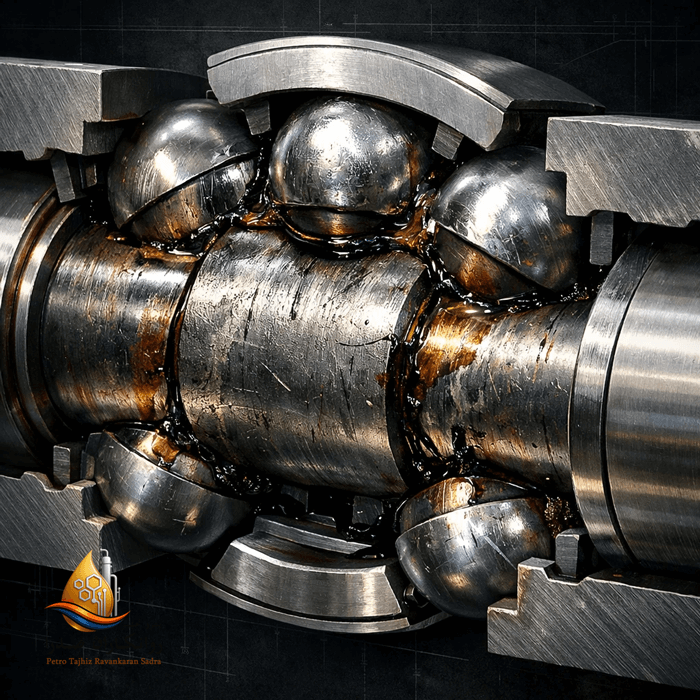

سایش خاموش؛ جایی که تعمیرات از کنترل خارج میشود

یکی از خطرناکترین پیامدهای روانکار نامناسب، سایش تدریجی و کنترلنشده است. این نوع سایش بهندرت باعث توقف فوری میشود، اما:

- لقی قطعات را افزایش میدهد

- دقت عملکرد را کاهش میدهد

- عمر یاتاقانها و سطوح تماس را کوتاه میکند

یکی از پرهزینهترین پیامدهای استفاده از روانکار نامناسب، سایش تدریجی و کمسرعتی است که بدون ایجاد نشانههای آشکار، بهمرور ساختار مکانیکی تجهیزات را تضعیف میکند. این نوع سایش برخلاف شکستهای ناگهانی، معمولاً با توقف فوری تجهیز همراه نیست و دقیقاً به همین دلیل، در بسیاری از خطوط تولید دیر تشخیص داده میشود.

در چنین شرایطی، تجهیز همچنان در حال کار است، اما پارامترهای عملکردی آن بهتدریج از محدوده طراحی خارج میشود. افزایش لقی قطعات دوار، تغییر الگوی تماس سطوح و افت دقت حرکتی، از نخستین نشانههایی هستند که اغلب نادیده گرفته میشوند. این تغییرات کوچک، زمینهساز افزایش بارهای غیرمتعادل، ارتعاشات اضافی و تنشهای موضعی در یاتاقانها و سطوح تماس میشوند.

از منظر فنی، ریشه اصلی این پدیده معمولاً به ناپایداری فیلم روانکاری بازمیگردد. زمانی که ویسکوزیته روغن با شرایط واقعی کارکرد تطابق نداشته باشد — چه کمتر از مقدار مورد نیاز و چه بیشازحد — لایه روانکار قادر به حفظ جدایش مؤثر بین سطوح فلزی نخواهد بود. این مسئله در تجهیزاتی که تحت بار متغیر، شوک مکانیکی یا تغییرات دمایی کار میکنند، شدت بیشتری پیدا میکند.

در کنار ویسکوزیته، کیفیت و سازگاری افزودنیهای ضدسایش و فشارپذیر (AW و EP) نقش تعیینکنندهای دارند. روانکاری که از نظر فرمولاسیون برای نوع بار و جنس سطوح طراحی نشده باشد، در نواحی تماس مرزی یا نیمهمرزی، توانایی محافظت از سطح را از دست میدهد. در نتیجه، تماسهای موضعی فلز با فلز شکل میگیرد؛ تماسهایی که اگرچه در هر چرخه بسیار محدودند، اما در مقیاس زمانی طولانی، به تخریب سطحی گسترده منجر میشوند.

خطر اصلی سایش خاموش در اینجاست که زمانی آشکار میشود که دیگر راهحل سادهای وجود ندارد. در این مرحله، حتی تعویض روغن با محصولی باکیفیتتر نیز نمیتواند زبریهای ایجادشده، تغییر هندسه قطعات یا خستگی سطحی را جبران کند. نتیجه، ورود تجهیز به چرخهای از تعمیرات مکرر، تعویض قطعات و کاهش اطمینان عملکردی است؛ چرخهای که هزینههای آن بهمراتب بیشتر از یک انتخاب آگاهانه اولیه در روانکار خواهد بود.

بلبرینگها و یاتاقانها؛ اولین قربانیان تصمیم اشتباه

در بسیاری از خطوط تولید، خرابی بلبرینگها بهعنوان یک «اتفاق عادی» پذیرفته شده است، در حالی که بررسیهای فنی نشان میدهد بخش بزرگی از این خرابیها مستقیماً به روانکار بازمیگردد.

روغنی که برای شرایط بار، دما یا سرعت تجهیز طراحی نشده باشد، میتواند باعث:

– ایجاد خستگی زودرس سطحی

– افزایش دمای کارکرد

– تسریع اکسیداسیون روغن

– تخریب اجزای داخلی بلبرینگ

هزینه واقعی این خرابیها فقط قیمت قطعه نیست؛ بلکه زمان توقف، اختلال در برنامه تولید و فشار مضاعف به تیم نت است که عدد نهایی را بهمراتب بزرگتر میکند.

—

افزایش دما؛ شروع یک چرخه معیوب

یکی از نشانههای رایج روانکار نامناسب، افزایش تدریجی دمای تجهیز است. این افزایش دما فقط یک علامت نیست، بلکه آغاز یک چرخه مخرب است:

– کاهش گرانروی → نازک شدن فیلم روانکاری

– نازک شدن فیلم → افزایش اصطکاک

– افزایش اصطکاک → افزایش بیشتر دما

در این شرایط، علاوه بر قطعات اصلی، اجزای جانبی مثل کاسهنمدها، آببندها و شیلنگها نیز تحت تنش حرارتی قرار میگیرند و عمر مفید آنها بهشدت کاهش مییابد.

—

تخریب شیمیایی روغن و تشکیل آلودگیهای پنهان

روانکارهایی که از نظر پایداری شیمیایی و کیفیت افزودنیها ضعیف باشند، بهسرعت دچار اکسیداسیون میشوند. نتیجه این فرآیند:

- تشکیل لجن و وارنیش

- افت بازده سیستمهای هیدرولیک

- انسداد مجاری و فیلترها

- بیثباتی عملکرد ولوها و سرووها

نکته مهم اینجاست که این نوع آلودگیها معمولاً تا زمان بروز اختلال جدی دیده نمیشوند و پاکسازی آنها نیازمند توقف کامل سیستم و عملیات پرهزینه شستوشو است.

نادیده گرفتن شرایط واقعی کارکرد؛ خطای رایج اما پرهزینه

یکی از اشتباهات پرتکرار در صنایع، انتخاب روانکار بر اساس مشخصات اسمی تجهیز و نه شرایط واقعی بهرهبرداری است. عواملی مانند:

- نوسانات دمایی

- بارهای ضربهای

- حضور رطوبت یا بخار

- آلودگی محیطی

- نوع آلیاژ قطعات در تماس

در عمل تعیین میکنند که یک روانکار تا چه اندازه میتواند از تجهیز محافظت کند. بیتوجهی به این عوامل، حتی با استفاده از روغنهای ظاهراً باکیفیت، منجر به افزایش هزینههای تعمیرات خواهد شد.

—

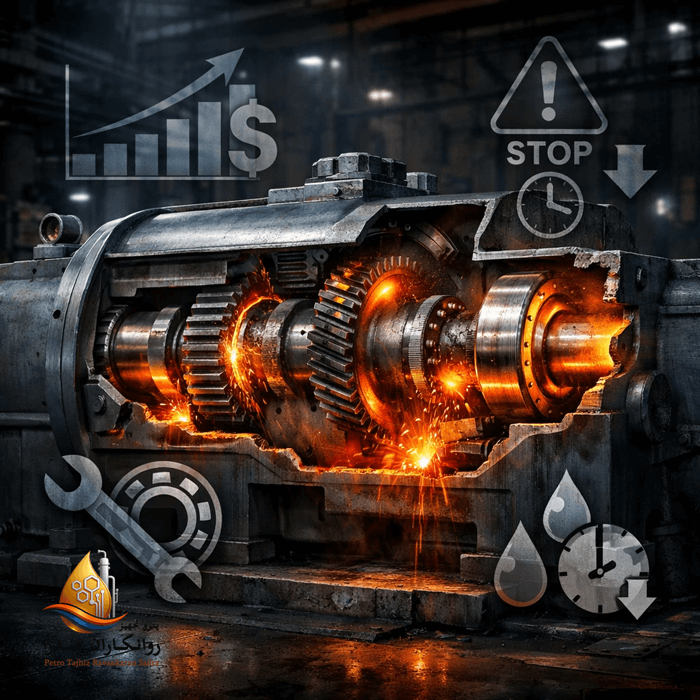

تأثیر روانکار نامناسب بر استراتژی نگهداری و تعمیرات

در سیستمهای نت مدرن، روانکار نقش کلیدی در پایش وضعیت دارد. زمانی که روغن انتخابشده یا مدیریتشده مناسب نباشد:

- نتایج آنالیز روغن قابل اتکا نیست

- روندهای خرابی بهدرستی تحلیل نمیشوند

- تصمیمگیری تعمیراتی با تأخیر یا خطا انجام میشود

در نتیجه، سازمان ناخواسته از نگهداری پیشگیرانه و پیشبینانه فاصله گرفته و به سمت تعمیرات واکنشی سوق داده میشود؛ مدلی که از نظر اقتصادی، بالاترین هزینه را دارد.

—

هزینههای پنهان؛ آنچه در گزارشها دیده نمیشود

بخش خطرناک ماجرا اینجاست که بسیاری از هزینههای ناشی از روانکار نامناسب هرگز بهطور مستقیم در گزارشها دیده نمیشوند، از جمله:

– افت راندمان انرژی

– کاهش کیفیت محصول نهایی

– افزایش استهلاک تجهیزات بالادست

– فشار عملیاتی بر نیروی انسانی

این هزینهها در مجموع، هزینه کل مالکیت تجهیز (TCO) را افزایش میدهند؛ شاخصی که امروز یکی از معیارهای اصلی تصمیمگیری در صنایع پیشرو است.

جمعبندی مشاورهای: انتخاب درست روانکار، تصمیمی استراتژیک

انتخاب روانکار صنعتی، یک تصمیم خرید ساده نیست؛ بلکه یک تصمیم استراتژیک در حوزه بهرهبرداری و نگهداری تجهیزات است. روانکار نامناسب معمولاً با خرابی ناگهانی خود را نشان نمیدهد، اما بهمرور، هزینه تعمیرات، توقف تولید و استهلاک سرمایه را بهطور چشمگیری افزایش میدهد.

به همین دلیل، رویکردهای حرفهای امروز بر استفاده از دانش فنی، تحلیل شرایط واقعی کارکرد و مشاوره تخصصی در انتخاب و مدیریت روانکار تأکید دارند؛ رویکردی که در وبسایت پترو تجهیز روانکاران صدرا بهعنوان یک مرجع تخصصی حوزه روانکارهای صنعتی، بهخوبی قابل مشاهده است.

—